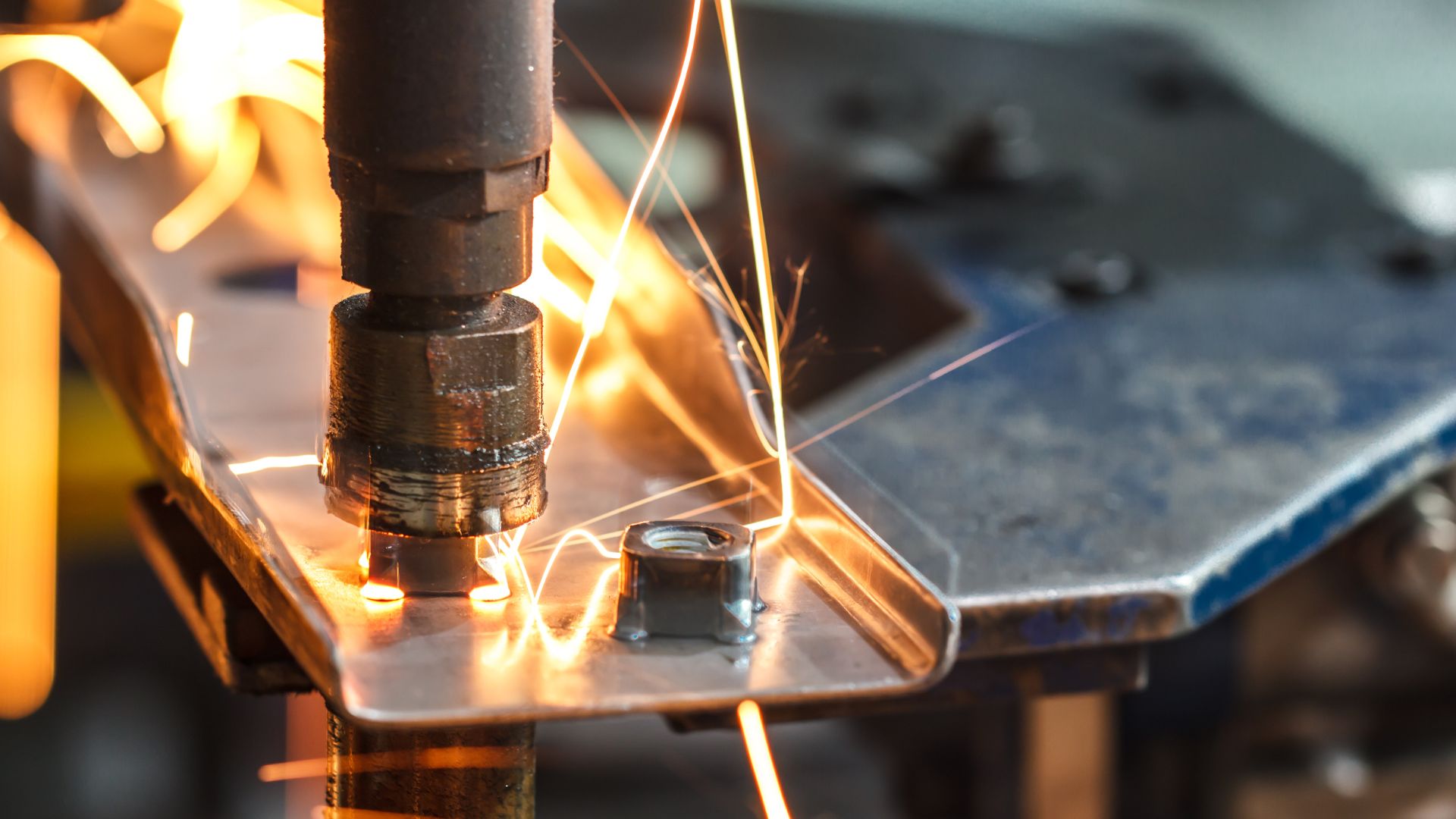

Die Lasertechnologie hat viele Bereiche revolutioniert, darunter die Fertigung, die Medizin und die Kommunikation. Beim Schweißen bietet der Einsatz von Laserenergie zahlreiche Vorteile wie Präzision, Geschwindigkeit und Vielseitigkeit, was ihn zu einem unschätzbaren Werkzeug für verschiedene industrielle Anwendungen macht. Dieser Artikel befasst sich mit den Anwendungen der Lasertechnologie beim Schweißen und zeigt ihre Vorteile und Grenzen auf, um ein umfassendes Verständnis ihrer Rolle in modernen Schweißverfahren zu vermitteln.

Anwendungen des Laserschweißens

- Autoindustrie

Das Laserschweißen wird in der Automobilindustrie in großem Umfang für die Montage von Karosserien, Komponenten und Teilen eingesetzt. Seine Präzision und Geschwindigkeit sind entscheidend, um die hohen Produktionsanforderungen und strengen Qualitätsstandards der Branche zu erfüllen.

- Rohkarosserie Montage: Das Laserschweißen wird zum Verbinden von Blechtafeln verwendet und liefert starke, saubere Schweißnähte, die für die strukturelle Integrität des Fahrzeugs unerlässlich sind.

- Schweißen von Bauteilen: Sie wird auch zum Schweißen von Bauteilen wie Airbagzündern, Getriebeteilen und Einspritzdüsen verwendet, bei denen es auf Präzision ankommt.

- Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie sind hochpräzise Schweißtechniken erforderlich, um die Sicherheit und Zuverlässigkeit von Flugzeugkomponenten zu gewährleisten. Das Laserschweißen erfüllt diese Anforderungen und ist daher ideal für die Herstellung und Reparatur von Luft- und Raumfahrtteilen.

- Turbinenschaufeln: Das Laserschweißen wird zum Verbinden und Reparieren von Turbinenschaufeln eingesetzt und bietet hochfeste Schweißnähte mit minimaler thermischer Verformung.

- Kraftstoffsysteme: Es wird auch beim Schweißen von Komponenten des Kraftstoffsystems eingesetzt, wo Präzision und dichte Verbindungen von entscheidender Bedeutung sind.

- Herstellung medizinischer Geräte

Im medizinischen Bereich wird das Laserschweißen zur Herstellung und Reparatur von medizinischen Geräten, Instrumenten und Implantaten eingesetzt. Die Präzision und Sauberkeit von Laserschweißnähten sind in diesem Bereich besonders vorteilhaft.

- Chirurgische Instrumente: Beim Laserschweißen entstehen starke, präzise Schweißnähte, die für die Funktionalität und Haltbarkeit von chirurgischen Instrumenten unerlässlich sind.

- Implantate: Es wird zum Verbinden von Komponenten medizinischer Implantate wie Herzschrittmachern und orthopädischen Geräten verwendet, um Biokompatibilität und strukturelle Integrität zu gewährleisten.

- Elektronik und Mikroelektronik

Das Laserschweißen eignet sich für die Elektronikindustrie, wo es zum Verbinden kleiner, empfindlicher Komponenten eingesetzt wird, ohne dass empfindliche Teile beschädigt werden.

- Leiterplatten: Das Laserschweißen wird zum Verbinden von Bauteilen auf Leiterplatten verwendet und sorgt für präzise und zuverlässige Verbindungen.

- Batterieherstellung: Es wird beim Schweißen von Batteriezellen und -polen eingesetzt und sorgt für starke und leitfähige Verbindungen.

Vorteile des Laserschweißens

- Präzision und Genauigkeit

Das Laserschweißen bietet eine unvergleichliche Präzision und ermöglicht die Herstellung kleiner, komplizierter Schweißnähte, die mit herkömmlichen Schweißverfahren nicht zu erreichen sind.

- Minimale Wärmeeinflusszone (HAZ): Die fokussierte Wärme des Lasers minimiert die Wärmeeinflusszone und verringert so das Risiko von thermischer Verformung und Materialverschlechterung.

- Hochwertige Schweißnähte: Die Präzision des Laserschweißens führt zu sauberen, hochwertigen Schweißnähten mit hervorragenden mechanischen Eigenschaften.

- Geschwindigkeit und Effizienz

Das Laserschweißen ist wesentlich schneller als viele konventionelle Schweißverfahren und daher ideal für Hochproduktionsumgebungen.

- Gesteigerte Produktivität: Die hohe Schweißgeschwindigkeit reduziert die Zykluszeiten und erhöht die Produktionsraten.

- Automatisierung Kompatibilität: Das Laserschweißen lässt sich leicht in automatisierte Produktionslinien integrieren, was die Effizienz und Konsistenz weiter erhöht.

- Vielseitigkeit

Laserschweißen ist vielseitig und kann zum Schweißen einer Vielzahl von Materialien verwendet werden, darunter Metalle, Kunststoffe und Verbundwerkstoffe.

- Kompatibilität der Materialien: Sie kann unterschiedliche Materialien schweißen und ist für dünne und dicke Profile geeignet.

- Komplexe Geometrien: Die Präzision des Laserschweißens macht es ideal für das Schweißen von komplexen Geometrien und schwer zugänglichen Stellen.

- Berührungsloses Verfahren

Als berührungsloses Verfahren erfordert das Laserschweißen keinen physischen Kontakt zwischen dem Schweißwerkzeug und dem Werkstück, wodurch Verschleiß und Verschmutzung reduziert werden.

- Reduzierter Werkzeugverschleiß: Durch den fehlenden physischen Kontakt wird der Werkzeugverschleiß minimiert, wodurch Wartungskosten und Ausfallzeiten reduziert werden.

- Sauberer Prozess: Die berührungslose Natur des Laserschweißens führt zu saubereren Schweißnähten mit weniger Verunreinigungen.

Beschränkungen des Laserschweißens

- Hohe Anfangsinvestition

Die Kosten für Laserschweißgeräte sind deutlich höher als bei herkömmlichen Schweißverfahren, was für einige Unternehmen ein Hindernis darstellen kann.

- Investitionsausgaben: Die Anfangsinvestitionen in die Laserschweißtechnik und die damit verbundene Infrastruktur können erheblich sein.

- Instandhaltungskosten: Die hohe Präzision und Komplexität von Laserschweißgeräten kann zu höheren Wartungskosten führen.

- Begrenzte Dickenfähigkeit

Das Laserschweißen ist in der Regel effektiver bei dünnen Materialien und eignet sich möglicherweise nicht für das Schweißen sehr dicker Abschnitte.

- Eindringtiefe: Die Eindringtiefe des Laserschweißens ist im Vergleich zu einigen traditionellen Schweißverfahren, wie dem Lichtbogenschweißen, begrenzt.

- Beschränkungen der Dicke: Das Schweißen von sehr dicken Materialien kann mehrere Durchgänge oder Hybridschweißtechniken erfordern.

- Sicherheitsaspekte

Die hohe Intensität der Laserstrahlen birgt Sicherheitsrisiken und erfordert strenge Sicherheitsmaßnahmen zum Schutz der Bediener.

- Laser-Sicherheit: Die richtige Sicherheitsausrüstung, wie Schutzbrillen und Abschirmungen, ist wichtig, um Verletzungen zu vermeiden.

- Vorsichtsmaßnahmen für den Betrieb: Die Sicherheitsprotokolle müssen strikt eingehalten werden, um die mit dem Laserschweißen verbundenen Risiken zu minimieren.

- Reflektierende Materialien

Stark reflektierende Materialien wie Aluminium und Kupfer können beim Laserschweißen eine Herausforderung darstellen, da sie dazu neigen, den Laserstrahl zu reflektieren.

- Probleme mit der Absorption: Reflektierende Materialien erfordern möglicherweise spezielle Techniken oder Beschichtungen, um die Laserabsorption zu verbessern und qualitativ hochwertige Schweißnähte zu erzielen.

- Prozess-Anpassungen: Anpassungen der Laserparameter und die Verwendung von Hilfsgasen können notwendig sein, um reflektierende Materialien effektiv zu schweißen.

Schlussfolgerung

Das Laserschweißen ist eine leistungsstarke und vielseitige Technologie, die zahlreiche Vorteile für verschiedene industrielle Anwendungen bietet. Seine Präzision, Geschwindigkeit und Fähigkeit, komplexe Geometrien zu schweißen, machen es zu einem unschätzbaren Werkzeug in Branchen, die von der Automobilindustrie über die Luft- und Raumfahrt bis hin zur Herstellung medizinischer Geräte und Elektronik reichen. Allerdings müssen die hohen Anfangsinvestitionen, die Einschränkungen beim Schweißen dicker Materialien und die Sicherheitsbedenken sorgfältig bedacht werden. Mit der Weiterentwicklung der Laserschweißtechnik ist zu erwarten, dass ihre Anwendungen und Vorteile zunehmen und ihre Rolle in modernen Fertigungs- und Produktionsprozessen weiter gefestigt wird. Die Einführung des Laserschweißens kann zu erheblichen Verbesserungen in Bezug auf Effizienz, Qualität und Innovation führen und ist damit eine lohnende Investition für zukunftsorientierte Unternehmen.