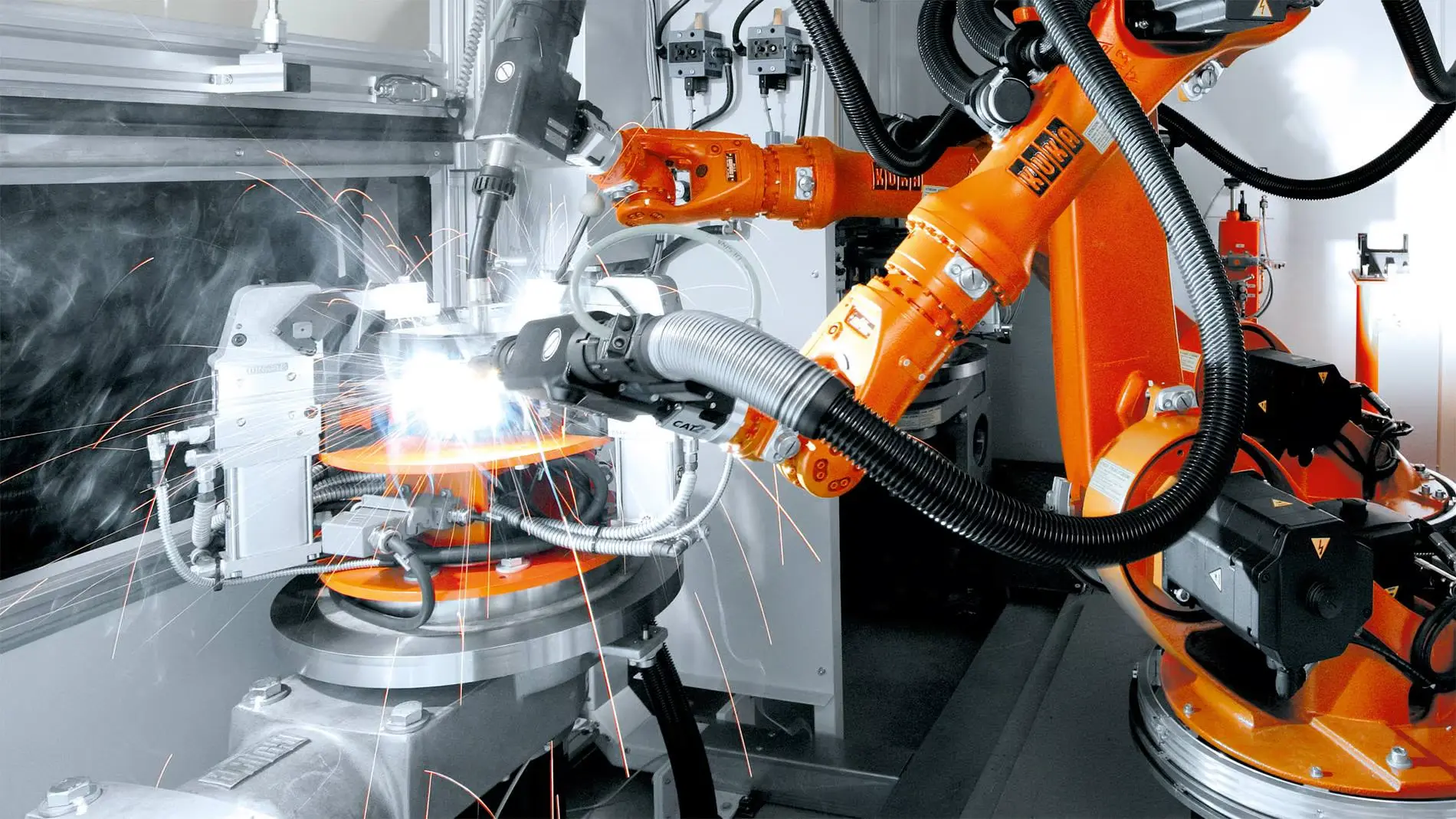

La industria de la soldadura, piedra angular de la fabricación, la construcción y la reparación, está experimentando una profunda transformación con la integración de la automatización. Cada vez se emplean más robots y sistemas automatizados para mejorar la eficacia, la precisión y la seguridad. Este artículo explora la introducción de la automatización en la soldadura, destacando sus ventajas y retos, y por qué está revolucionando el sector.

El auge de la automatización en la soldadura

La adopción de la automatización en la soldadura está impulsada por la necesidad de una mayor productividad, una calidad constante y la capacidad de abordar proyectos complejos que resultan difíciles o imposibles para la soldadura manual. Los sistemas de soldadura automatizados, incluidos los brazos robóticos, las células de soldadura automatizadas y los sistemas de control avanzados, son cada vez más comunes en diversos sectores.

Ventajas de la automatización de la soldadura

- Aumento de la productividad

- Los sistemas de soldadura automatizados pueden funcionar continuamente sin fatiga, lo que aumenta significativamente el rendimiento de las operaciones de soldadura. Los robots pueden trabajar las 24 horas del día, lo que se traduce en mayores índices de producción y plazos de proyecto más cortos.

- Mayor precisión y coherencia

- La automatización garantiza una calidad uniforme al eliminar los errores humanos. Los soldadores robotizados siguen trayectorias programadas con gran precisión, produciendo soldaduras uniformes con variaciones mínimas. Esta uniformidad es crucial para industrias como la automovilística y la aeroespacial, donde la precisión es primordial.

- Mayor seguridad

- La soldadura es un trabajo peligroso, que implica la exposición a luz intensa, calor y humos tóxicos. La automatización reduce el riesgo para los soldadores humanos al realizar tareas peligrosas y minimizar la exposición directa a condiciones nocivas. Esto conduce a un entorno de trabajo más seguro y reduce la incidencia de lesiones relacionadas con el trabajo.

- Eficiencia de costes

- Aunque la inversión inicial en sistemas automatizados puede ser considerable, las ventajas a largo plazo son la reducción de los costes de mano de obra, el menor desperdicio de material y el menor número de reprocesados por defectos. Con el tiempo, este ahorro puede compensar los costes iniciales y aumentar la rentabilidad.

- Flexibilidad y escalabilidad

- Los modernos sistemas de soldadura automatizada son muy adaptables y pueden reprogramarse para distintas tareas. Esta flexibilidad permite a los fabricantes cambiar rápidamente entre distintos proyectos o líneas de productos sin grandes tiempos de inactividad. Además, aumentar la producción es más fácil con la automatización, ya que se pueden integrar unidades robóticas adicionales en el flujo de trabajo.

Retos de la automatización de la soldadura

- Inversión inicial elevada

- El coste de adquisición e instalación de sistemas de soldadura automatizados puede resultar prohibitivo para las pequeñas y medianas empresas. Esto incluye el gasto en robots, sistemas de control, software y formación de operarios y personal de mantenimiento.

- Integración compleja

- Integrar la automatización en los procesos de fabricación existentes puede resultar complejo. Requiere una cuidadosa planificación, personalización y sincronización con otras partes de la línea de producción. Si la integración no se realiza correctamente, pueden producirse ineficiencias y aumentar los tiempos de inactividad.

- Necesidades de mano de obra cualificada

- La automatización no elimina la necesidad de trabajadores cualificados, sino que desplaza la demanda a diferentes conjuntos de competencias. Los operarios y el personal de mantenimiento deben estar formados para programar, supervisar y solucionar problemas de los sistemas automatizados. Esto requiere formación y educación continuas.

- Mantenimiento y tiempos de inactividad

- Los sistemas automatizados requieren un mantenimiento regular para garantizar un rendimiento óptimo. El tiempo de inactividad imprevisto debido a fallos del sistema puede ser costoso y alterar los programas de producción. Contar con un plan de mantenimiento sólido y un acceso rápido a las piezas de repuesto es esencial para minimizar el tiempo de inactividad.

Aplicaciones reales de la automatización de la soldadura

- Industria del automóvil

- La industria del automóvil ha sido pionera en la adopción de la automatización de la soldadura. Los soldadores robotizados se utilizan ampliamente para ensamblar carrocerías, bastidores y otros componentes con gran precisión y rapidez. La automatización garantiza la integridad estructural y la seguridad de los vehículos al tiempo que satisface las elevadas demandas de producción.

- Aeroespacial

- En la industria aeroespacial, donde la calidad y la precisión de las soldaduras son críticas, la automatización desempeña un papel fundamental. Los sistemas automatizados se utilizan para soldar componentes complejos, como álabes de turbinas, armazones de aviones y depósitos de combustible, garantizando que cumplen las estrictas normas del sector.

- Construcción e infraestructuras

- Los proyectos de construcción a gran escala se benefician de la soldadura automatizada gracias a la producción eficiente de estructuras de acero, tuberías y puentes. La automatización agiliza la finalización de los proyectos al tiempo que mantiene la alta calidad de las soldaduras.

- Construcción naval

- La industria naval utiliza la soldadura automatizada para la construcción de cascos, cubiertas y otros componentes críticos. La automatización aumenta la eficacia de las operaciones de construcción naval y garantiza la durabilidad y seguridad de los buques.

El futuro de la automatización de la soldadura

El futuro de la automatización de la soldadura parece prometedor, con los continuos avances en robótica, inteligencia artificial y aprendizaje automático. Estas tecnologías mejorarán aún más las capacidades de los sistemas automatizados, permitiendo procesos de soldadura más inteligentes y adaptables. Los robots colaborativos, o cobots, son una tendencia emergente que trabajan junto a soldadores humanos para combinar la precisión de la automatización con la flexibilidad y la capacidad de toma de decisiones de los humanos.

Además, la integración del Internet de las cosas (IoT) y el análisis de datos en tiempo real permitirán el mantenimiento predictivo, la optimización de procesos y la mejora del control de calidad. A medida que la tecnología siga evolucionando, las barreras de entrada para la automatización de la soldadura disminuirán, lo que la hará más accesible a una gama más amplia de industrias y empresas.

Conclusión

La automatización de los procesos de soldadura está transformando el sector al aumentar la productividad, mejorar la precisión, aumentar la seguridad y reducir los costes. Aunque hay que superar algunos retos, las ventajas superan con creces a los inconvenientes, lo que hace de la automatización una inversión atractiva para las empresas con visión de futuro. A medida que la tecnología siga avanzando, el papel de la automatización en la soldadura no hará sino crecer, allanando el camino hacia un futuro en el que los soldadores humanos y los sistemas automatizados trabajen juntos para alcanzar niveles de eficacia y calidad sin precedentes.