La soldadura del aluminio presenta retos únicos y exige técnicas específicas para conseguir soldaduras fuertes y fiables. Como metal ligero y versátil, el aluminio se utiliza cada vez más en diversas industrias, desde la aeroespacial hasta la automovilística, entre otras. Sin embargo, sus propiedades, como la alta conductividad térmica y la susceptibilidad a la oxidación, complican el proceso de soldadura en comparación con el acero u otros metales. En este artículo se analizan las complejidades de la soldadura del aluminio, se discuten los problemas más comunes a los que se enfrentan los soldadores y se describen las mejores prácticas para garantizar resultados satisfactorios.

Comprender la soldadura del aluminio

Las aleaciones de aluminio se clasifican a grandes rasgos en dos grupos: tratables térmicamente y no tratables térmicamente. Cada grupo requiere diferentes enfoques de soldadura debido a las variaciones en la composición y propiedades de la aleación. Las aleaciones tratables térmicamente, como la 6061 y la 7075, obtienen su resistencia del tratamiento térmico posterior a la soldadura. Por el contrario, las aleaciones no tratables térmicamente, como la 3003 y la 5052, no pueden reforzarse significativamente mediante un tratamiento térmico posterior a la soldadura.

Desafíos de la soldadura del aluminio

- Alta conductividad térmica: La alta conductividad térmica del aluminio significa que el calor se disipa rápidamente de la zona de soldadura, lo que requiere mayores corrientes de soldadura y velocidades de desplazamiento para mantener una penetración y fusión adecuadas.

- Formación de óxido: El aluminio forma rápidamente una capa de óxido cuando se expone al aire, que se funde a una temperatura muy superior a la del propio aluminio. Esta capa de óxido debe eliminarse antes de soldar para garantizar un baño de soldadura limpio y una unión resistente.

- Susceptibilidad al agrietamiento: Las aleaciones de aluminio son propensas al agrietamiento en caliente, especialmente en las zonas afectadas por el calor, debido a su estrecho intervalo de fusión y a su sensibilidad a las velocidades de enfriamiento de la soldadura.

- Porosidad: El hidrógeno y otros contaminantes pueden quedar atrapados fácilmente en el baño de soldadura, provocando problemas de porosidad que comprometen la resistencia y la integridad de la soldadura.

Prácticas recomendadas para la soldadura de aluminio

- Preparación del material: La limpieza y preparación adecuadas de las superficies de aluminio son cruciales. Elimine las capas de óxido con cepillos de alambre de acero inoxidable o métodos de limpieza química antes de soldar.

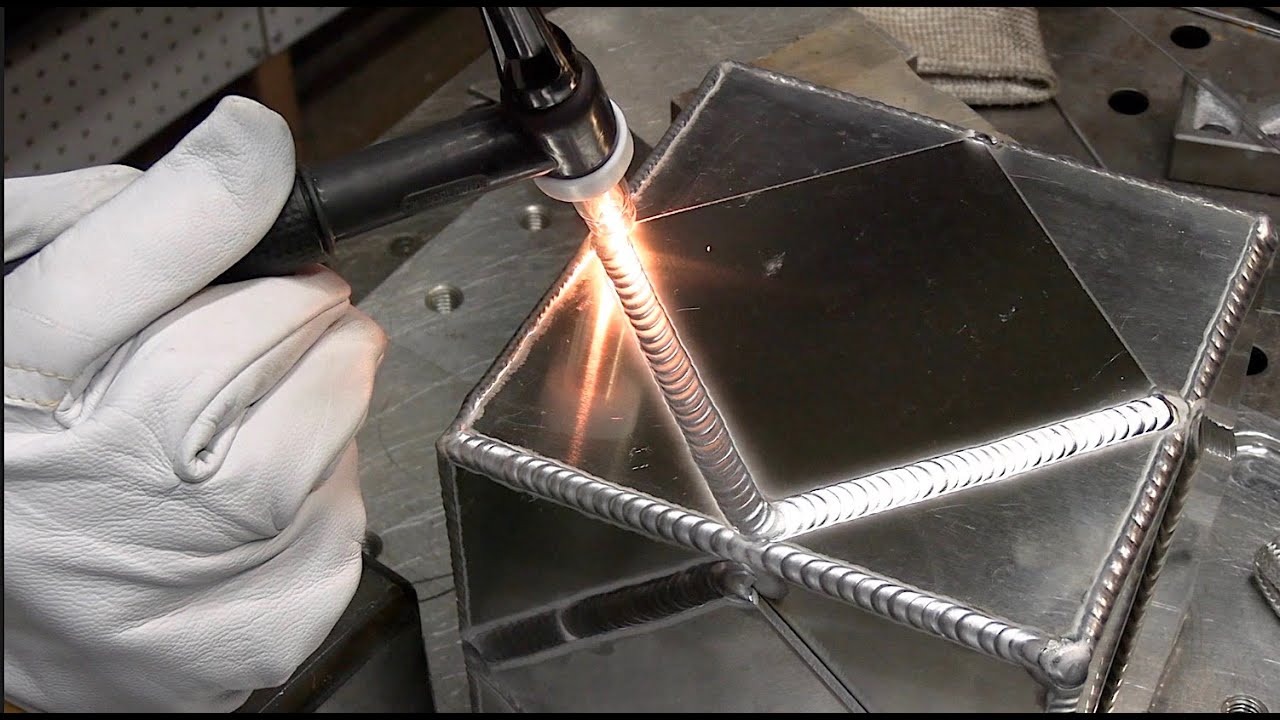

- Técnica de soldadura: Utilice CA (corriente alterna) para soldar aluminio a fin de limpiar eficazmente la capa de óxido y garantizar una buena estabilidad del arco. Ajuste los parámetros de soldadura, como el amperaje, el voltaje y la velocidad de desplazamiento, en función del grosor del material y del tipo de aleación.

- Gas de protección: Utilizar gases de protección de alta pureza a base de argón o helio para proteger el baño de soldadura de la contaminación atmosférica. Los caudales de gas y la cobertura deben optimizarse para evitar la oxidación durante la soldadura.

- Diseño conjunto: Emplear diseños de unión que faciliten la disipación del calor y minimicen las concentraciones de tensiones. Achaflanar o biselar secciones gruesas de aluminio para garantizar una penetración adecuada de la soldadura y reducir la probabilidad de defectos.

- Tratamiento posterior a la soldadura: Para las aleaciones tratables térmicamente, seguir los procedimientos recomendados de tratamiento térmico posterior a la soldadura para restaurar o mejorar las propiedades mecánicas. Las aleaciones no tratables térmicamente se benefician de procesos de alivio de tensiones para reducir las tensiones residuales.

- Control de calidad: Aplicar técnicas de inspección rigurosas, como la inspección visual, las pruebas de líquidos penetrantes o las pruebas radiográficas, para detectar posibles defectos en una fase temprana y garantizar que la calidad de la soldadura cumple las normas exigidas.

Conclusión

La soldadura de aleaciones de aluminio exige precisión, experiencia y el cumplimiento de técnicas especializadas. Comprender las propiedades metalúrgicas y los retos asociados al aluminio es crucial para conseguir soldaduras de alta calidad que cumplan los requisitos estructurales y de rendimiento. Siguiendo las mejores prácticas en la preparación del material, la técnica de soldadura y el tratamiento posterior a la soldadura, los soldadores pueden superar estos retos y producir soldaduras de aluminio duraderas y fiables en diversas aplicaciones industriales.

En conclusión, aunque la soldadura del aluminio plantea importantes retos, el empleo de procedimientos y técnicas adecuados garantiza resultados satisfactorios, reforzando su papel como material vital en la fabricación y la construcción modernas.