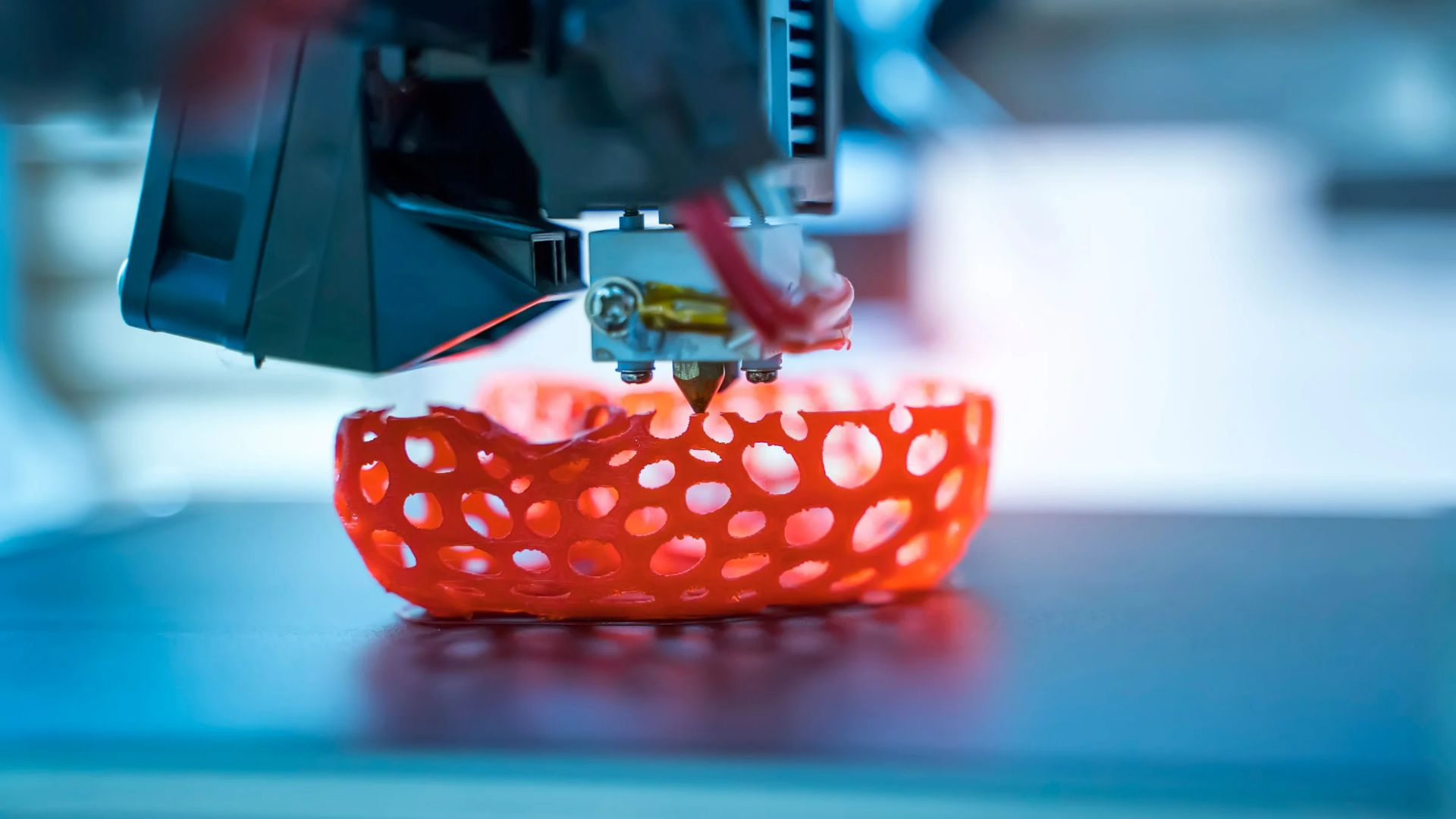

L'impression 3D, également connue sous le nom de fabrication additive, a révolutionné diverses industries en permettant la création de composants complexes et personnalisés avec une grande précision et un minimum de déchets. Alors que cette technologie continue d'évoluer, son intégration avec le soudage a ouvert de nouvelles possibilités dans les domaines de la fabrication, de la réparation et de la construction. La combinaison de l'impression 3D et du soudage a le potentiel d'accroître la productivité, de réduire les coûts et d'améliorer la qualité des structures soudées. Cet article explore les applications de l'impression 3D dans le soudage, les avantages et les défis de cette intégration, et ses développements futurs potentiels.

Comprendre l'impression 3D dans le soudage

L'impression 3D dans le domaine du soudage fait principalement référence à l'utilisation de techniques de fabrication additive pour créer des pièces métalliques qui peuvent être soudées ensemble ou pour fabriquer directement des structures soudées. Le processus implique l'ajout couche par couche de matériaux, généralement de la poudre ou du fil métallique, qui sont fondus et fusionnés à l'aide de diverses sources d'énergie, telles que les lasers, les faisceaux d'électrons ou les techniques de soudage à l'arc.

Il existe plusieurs approches pour intégrer l'impression 3D au soudage :

- Fabrication additive par arc électrique (WAAM) :

- Processus : Le WAAM utilise un arc de soudage comme source de chaleur pour faire fondre un fil métallique, qui est ensuite déposé couche par couche pour construire une pièce ou une structure. Cette technique est particulièrement adaptée à la production de grandes pièces métalliques à géométrie complexe.

- Applications : Le WAAM est utilisé dans des industries telles que l'aérospatiale, l'automobile et la marine, où de grandes pièces métalliques personnalisées sont nécessaires. Il est également utilisé pour réparer les composants usés ou endommagés en ajoutant du matériau directement sur la zone affectée.

- Dépôt de métal par laser (LMD) :

- Processus : Le LMD consiste à introduire de la poudre ou du fil métallique dans un bain de fusion généré par laser, où le matériau est déposé couche par couche. Le processus est très précis et peut être utilisé pour créer de nouvelles pièces ou réparer des pièces existantes.

- Applications : Le LMD est couramment utilisé dans les secteurs de l'aérospatiale et de l'automobile pour la fabrication de composants à haute performance, tels que les aubes de turbine, les pièces de moteur et l'outillage. Il est également utilisé pour ajouter des revêtements résistants à l'usure sur des surfaces critiques.

- Fabrication additive par faisceau d'électrons (EBAM) :

- Processus : L'EBAM utilise un faisceau d'électrons pour faire fondre un fil métallique, qui est déposé couche par couche pour créer des pièces. Le processus se déroule dans un environnement sous vide, ce qui permet d'éviter l'oxydation et la contamination du métal.

- Applications : L'EBAM est idéal pour la production de composants métalliques à grande échelle, en particulier dans les industries où l'intégrité du matériau est critique, comme l'aérospatiale et la défense. Il est également utilisé pour le prototypage rapide et la production de géométries complexes.

- Fabrication hybride :

- Processus : La fabrication hybride associe des méthodes soustractives traditionnelles (telles que l'usinage CNC) à des techniques additives telles que l'impression 3D et le soudage. Cette approche permet de créer des pièces d'une grande précision et aux caractéristiques complexes qu'il serait difficile, voire impossible, de réaliser avec les seules méthodes traditionnelles.

- Applications : La fabrication hybride est utilisée dans les secteurs qui nécessitent des composants complexes et performants, tels que l'aérospatiale, l'automobile et les appareils médicaux. Elle est également utile pour réparer et remettre à neuf des pièces en ajoutant des matériaux aux zones usées ou endommagées, puis en les usinant selon les spécifications souhaitées.

Applications de l'impression 3D dans le domaine du soudage

L'intégration de l'impression 3D et du soudage offre de nombreuses applications dans divers secteurs, améliorant les capacités des processus de soudage traditionnels et offrant de nouvelles possibilités de fabrication.

- Fabrication de composants sur mesure :

- Géométries complexes : L'impression 3D permet de créer des géométries complexes qu'il serait difficile, voire impossible, de réaliser avec les méthodes traditionnelles de soudage et d'usinage. Les composants peuvent être conçus avec des structures internes complexes, optimisés en termes de résistance et de poids, et fabriqués en une seule étape.

- Prototypage et production en petite quantité : Pour les industries telles que l'aérospatiale et l'automobile, où des pièces sur mesure sont souvent nécessaires, l'impression 3D combinée au soudage permet un prototypage rapide et une production en faible volume. Cela permet de réduire les délais et d'accélérer les itérations pendant les phases de conception et d'essai.

- Réparation et remise à neuf :

- Réparation des composants : L'une des applications les plus importantes de l'impression 3D dans le domaine du soudage est la réparation et la remise à neuf de composants endommagés ou usés. En ajoutant du matériau directement sur la zone endommagée, l'impression 3D permet de restaurer les pièces selon leurs spécifications d'origine, ce qui prolonge leur durée de vie et réduit la nécessité de les remplacer complètement.

- Des réparations rentables : L'impression 3D et le soudage peuvent être utilisés pour réparer des composants de grande valeur, tels que des pales de turbine, des pièces de moteur et de l'outillage, dont le remplacement serait coûteux. Cette approche est particulièrement bénéfique dans les industries où les temps d'arrêt et les coûts de remplacement sont importants.

- Outillage et montages :

- Outillage sur mesure : L'impression 3D permet la production rapide d'outils et de montages personnalisés qui peuvent être adaptés à des tâches de soudage spécifiques. Cela permet une plus grande flexibilité dans les processus de fabrication et réduit le temps nécessaire au développement et à la mise en œuvre de nouveaux outils.

- Outillage léger et solide : La capacité à concevoir et à produire des outils légers mais solides est particulièrement précieuse dans des secteurs tels que l'aérospatiale et l'automobile, où la réduction du poids est essentielle pour améliorer l'efficacité et les performances.

- Fabrication à la demande :

- Production en flux tendu : L'impression 3D permet la fabrication de pièces et de composants à la demande, ce qui réduit le besoin de stocks importants et permet une production juste à temps. Cela est particulièrement utile dans les secteurs où les pièces doivent être personnalisées ou produites en petites séries.

- Flexibilité de la chaîne d'approvisionnement : La capacité de produire des pièces à la demande améliore également la flexibilité de la chaîne d'approvisionnement, permettant aux fabricants de répondre rapidement aux changements de la demande ou des exigences de production.

- Structures à grande échelle :

- Construction additive : L'impression 3D combinée au soudage peut être utilisée pour créer des structures à grande échelle, telles que des cadres, des poutres et des panneaux, dont la résistance et le poids sont optimisés. Cette approche est particulièrement utile dans le secteur de la construction, où des composants de grande taille et conçus sur mesure sont nécessaires.

- Réduction des déchets matériels : En construisant des structures couche par couche, l'impression 3D minimise le gaspillage de matériaux par rapport aux méthodes soustractives traditionnelles. Cela permet de réduire les coûts et de contribuer à des pratiques de fabrication plus durables.

Avantages de l'impression 3D pour le soudage

L'intégration de l'impression 3D et du soudage offre plusieurs avantages qui améliorent l'efficacité, la qualité et la polyvalence des processus de fabrication.

- Liberté de conception :

- Conceptions complexes et personnalisées : L'impression 3D permet de créer des modèles complexes et personnalisés qu'il serait difficile, voire impossible, de réaliser avec les méthodes traditionnelles. Les fabricants peuvent ainsi optimiser les composants en termes de performances, de poids et d'utilisation des matériaux.

- Fonctionnalité intégrée : Les pièces peuvent être conçues avec des fonctionnalités intégrées, telles que des canaux de refroidissement internes, ce qui réduit le besoin de composants supplémentaires et simplifie l'assemblage.

- Efficacité matérielle :

- Réduction des déchets : Les procédés de fabrication additive, tels que l'impression 3D, permettent de fabriquer des composants couche par couche, en n'utilisant que le matériau nécessaire à la pièce. Cela permet de réduire les pertes de matière par rapport aux méthodes soustractives, où l'excès de matière est enlevé lors de l'usinage.

- Économies de coûts : La réduction des déchets de matériaux permet de réaliser des économies, en particulier lors de l'utilisation de matériaux coûteux ou rares. En outre, la possibilité de réparer et de remettre à neuf les composants prolonge leur durée de vie, ce qui réduit encore les coûts.

- Amélioration des performances :

- Structures optimisées : La capacité de concevoir et de produire des structures optimisées grâce à l'impression 3D permet d'obtenir des composants plus légers, plus résistants et plus efficaces. Cela est particulièrement utile dans les industries où la performance et l'efficacité sont essentielles, telles que l'aérospatiale et l'automobile.

- Amélioration de la gestion de la chaleur : En intégrant des caractéristiques telles que des canaux de refroidissement internes ou des dissipateurs thermiques optimisés, les composants imprimés en 3D peuvent améliorer la gestion de la chaleur, ce qui se traduit par de meilleures performances et une durée de vie plus longue.

- Des délais plus courts :

- Prototypage rapide : L'impression 3D permet le prototypage rapide, ce qui permet aux fabricants de produire et de tester rapidement de nouvelles conceptions. Cela accélère le processus de développement et réduit le temps nécessaire à la mise sur le marché de nouveaux produits.

- Production à la demande : La possibilité de produire des pièces à la demande réduit les délais d'exécution et permet aux fabricants de répondre rapidement à l'évolution des exigences de production.

- Durabilité environnementale :

- Efficacité énergétique : L'impression 3D est généralement plus économe en énergie que les méthodes de fabrication traditionnelles, en particulier lorsqu'elle est associée à des procédés de soudage qui minimisent l'apport de chaleur et le gaspillage de matériaux.

- Fabrication durable : La réduction des déchets de matériaux, combinée à la possibilité de réparer et de remettre à neuf les composants, contribue à des pratiques de fabrication plus durables.

Les défis de l'intégration de l'impression 3D et du soudage

Si la combinaison de l'impression 3D et du soudage offre de nombreux avantages, elle présente également plusieurs défis qu'il convient de relever pour en exploiter pleinement le potentiel.

- Compatibilité des matériaux :

- Différentes propriétés des matériaux : Les matériaux utilisés pour l'impression 3D peuvent avoir des propriétés thermiques et mécaniques différentes de celles des matériaux de soudage traditionnels. Il est essentiel d'assurer la compatibilité entre les composants imprimés en 3D et les joints soudés pour obtenir des résultats fiables.

- Qualité des poudres et des fils : La qualité de la poudre ou du fil métallique utilisé dans l'impression 3D peut avoir un impact significatif sur les propriétés de la pièce finale. La contamination, la taille inégale des particules ou les impuretés peuvent entraîner des défauts dans la pièce imprimée et affecter la qualité de la soudure.

- Contrôle des processus :

- Précision et exactitude : Il est difficile d'obtenir la précision et l'exactitude requises dans les processus d'impression 3D et de soudage. Les variations de température, le dépôt de matériaux et l'apport d'énergie peuvent entraîner des défauts tels que la porosité, la fissuration ou le gauchissement.

- Intégration des processus : L'intégration de l'impression 3D et du soudage nécessite un contrôle minutieux des deux processus afin de garantir une qualité constante. Il s'agit notamment de gérer les cycles thermiques, de contrôler la vitesse de dépôt et d'assurer une fusion correcte entre les couches.

- Exigences en matière de post-traitement :

- Finition de la surface : Les pièces imprimées en 3D nécessitent souvent un post-traitement, tel que l'usinage ou le polissage, pour obtenir la finition de surface et la précision dimensionnelle souhaitées. Cela ajoute du temps et des coûts au processus de fabrication.

- Traitement thermique : Les pièces produites par impression 3D et par soudage peuvent nécessiter un traitement thermique pour réduire les contraintes résiduelles, améliorer les propriétés mécaniques ou la résistance à la corrosion. Cette étape supplémentaire peut compliquer le processus de fabrication.

- Assurance qualité :

- Détection des défauts : La détection et la prévention des défauts dans les pièces imprimées et soudées en 3D sont essentielles pour garantir la qualité et la fiabilité. Les méthodes de contrôle non destructif (CND), telles que les essais aux rayons X ou aux ultrasons, sont essentielles pour identifier les défauts internes qui peuvent ne pas être visibles à la surface.

- Cohérence et répétabilité : Obtenir des résultats cohérents et reproductibles dans les processus d'impression 3D et de soudage peut s'avérer difficile, en particulier lorsqu'il s'agit de produire des composants complexes ou à hautes performances.

Développements futurs et opportunités

Au fur et à mesure que la technologie de l'impression 3D progresse, son intégration avec le soudage devrait devenir encore plus sophistiquée, offrant de nouvelles possibilités d'innovation et d'efficacité dans la fabrication.

- Matériaux avancés :

- Nouveaux alliages et composites : Le développement de nouveaux alliages métalliques et de matériaux composites spécialement conçus pour l'impression et le soudage en 3D élargira la gamme d'applications et améliorera les performances des composants imprimés et soudés.

- Impression multi-matériaux : La possibilité d'imprimer avec plusieurs matériaux en un seul processus permettra de créer des composants aux propriétés personnalisées, telles que des variations de dureté, de résistance ou de conductivité thermique.

- L'automatisation et l'intégration de l'IA :

- Fabrication automatisée : L'intégration de l'impression 3D et du soudage à l'automatisation et à la robotique permettra de rationaliser les processus de production, de réduire les coûts de main-d'œuvre et d'améliorer la cohérence. Les systèmes automatisés peuvent également surveiller et ajuster les paramètres du processus en temps réel pour garantir des résultats optimaux.

- Conception et optimisation pilotées par l'IA : L'intelligence artificielle (IA) et l'apprentissage automatique (ML) peuvent être utilisés pour optimiser la conception et le processus de fabrication, en identifiant les meilleurs modèles de dépôt de matériaux, les apports d'énergie et les paramètres de processus pour chaque application.

- Fabrication à grande échelle :

- Impression 3D à l'échelle industrielle : Le développement d'imprimantes 3D plus grandes et plus puissantes permettra de produire des composants et des structures encore plus grands, ce qui élargira encore les applications potentielles de l'impression 3D dans le domaine du soudage.

- Construction additive : L'impression 3D combinée au soudage pourrait être utilisée pour des projets de construction à grande échelle, tels que la construction d'infrastructures ou d'habitats dans des endroits éloignés ou extraterrestres.

- Durabilité et économie circulaire :

- Recyclage et réutilisation : L'intégration de l'impression 3D et du soudage peut favoriser les pratiques de fabrication durable en permettant le recyclage et la réutilisation des matériaux. Les déchets métalliques, par exemple, peuvent être refondus et utilisés comme matière première pour l'impression 3D, ce qui permet de réduire les déchets et de préserver les ressources.

- Réduction de l'empreinte carbone : La technologie d'impression 3D devenant de plus en plus économe en énergie, son utilisation dans les processus de soudage peut contribuer à réduire l'empreinte carbone globale des opérations de fabrication.

Conclusion

L'intégration de l'impression 3D et du soudage représente une avancée significative dans la technologie de fabrication, offrant de nouvelles possibilités pour créer des composants complexes et performants avec une efficacité et une précision accrues. Bien qu'il reste des défis à relever, tels que la compatibilité des matériaux, le contrôle des processus et l'assurance qualité, les avantages de cette approche sont évidents.

Alors que les industries continuent d'explorer le potentiel de l'impression 3D dans le domaine du soudage, nous pouvons nous attendre à voir d'autres innovations qui amélioreront les capacités des deux technologies. L'avenir de la fabrication sera probablement façonné par la convergence continue de la fabrication additive et du soudage, qui débouchera sur des processus de production plus durables, plus efficaces et plus polyvalents.