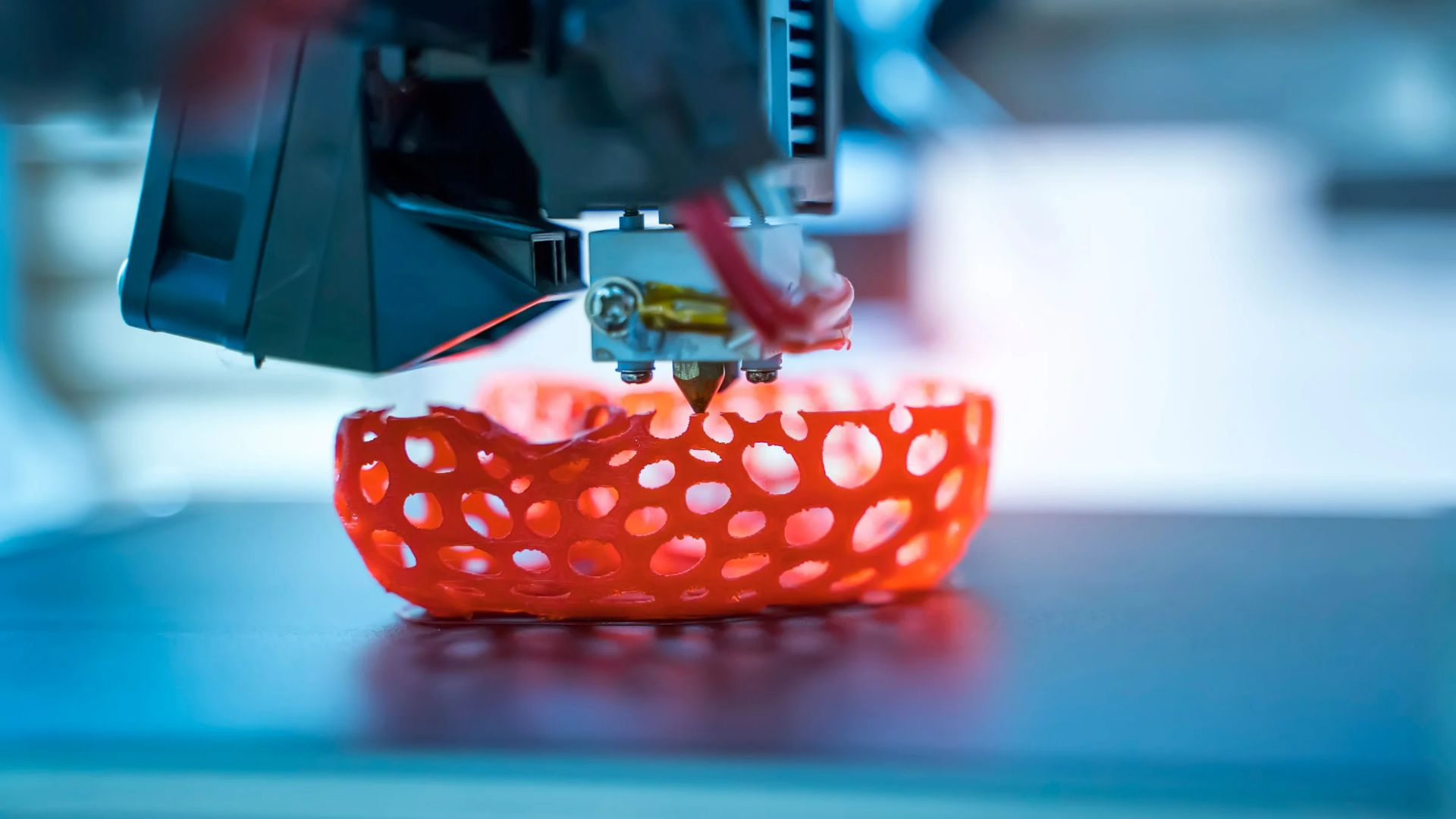

3D printen, ook bekend als additive manufacturing, heeft een revolutie teweeggebracht in verschillende industrieën door het mogelijk te maken complexe, op maat ontworpen onderdelen te maken met hoge precisie en minimaal afval. Naarmate deze technologie zich verder ontwikkelt, heeft de integratie ervan met lassen nieuwe mogelijkheden geopend op het gebied van productie, reparatie en constructie. De combinatie van 3D printen en lassen heeft het potentieel om de productiviteit te verhogen, de kosten te verlagen en de kwaliteit van gelaste constructies te verbeteren. Dit artikel onderzoekt de toepassingen van 3D printen bij het lassen, de voordelen en uitdagingen van deze integratie en de mogelijke toekomstige ontwikkelingen.

Inzicht in 3D printen bij lassen

3D-printen bij lassen verwijst voornamelijk naar het gebruik van additieve productietechnieken om metalen onderdelen te maken die aan elkaar kunnen worden gelast of om direct gelaste structuren te maken. Het proces bestaat uit het laag voor laag toevoegen van materiaal, meestal metaalpoeder of draad, dat wordt gesmolten en gesmolten met behulp van verschillende energiebronnen, zoals lasers, elektronenbundels of booglastechnieken.

Er zijn verschillende manieren om 3D-printen te integreren met lassen:

- Wire Arc Additive Manufacturing (WAAM):

- Proces: WAAM gebruikt een lasboog als warmtebron om metaaldraad te smelten, dat vervolgens laag voor laag wordt neergelegd om een onderdeel of structuur op te bouwen. Deze techniek is bijzonder geschikt voor het produceren van grote metalen onderdelen met complexe geometrieën.

- Toepassingen: WAAM wordt gebruikt in industrieën zoals lucht- en ruimtevaart, de automobielindustrie en de maritieme sector, waar grote metalen onderdelen op maat nodig zijn. Het wordt ook gebruikt voor het repareren van versleten of beschadigde onderdelen door direct materiaal toe te voegen aan het aangetaste gebied.

- Lasermetaalafzetting (LMD):

- Proces: Bij LMD wordt metaalpoeder of -draad in een door een laser gegenereerd smeltbad gebracht, waar het materiaal laag voor laag wordt afgezet. Het proces is zeer nauwkeurig en kan worden gebruikt voor zowel het maken van nieuwe onderdelen als het repareren van bestaande onderdelen.

- Toepassingen: LMD wordt vaak gebruikt in de lucht- en ruimtevaart en de auto-industrie voor de productie van hoogwaardige componenten, zoals turbinebladen, motoronderdelen en gereedschap. Het wordt ook gebruikt voor het aanbrengen van slijtvaste coatings op kritische oppervlakken.

- Elektronenbundel additief produceren (EBAM):

- Proces: EBAM gebruikt een elektronenbundel om metaaldraad te smelten, dat laag voor laag wordt afgezet om onderdelen te maken. Het proces vindt plaats in een vacuümomgeving, waardoor oxidatie en vervuiling van het metaal wordt voorkomen.

- Toepassingen: EBAM is ideaal voor de productie van grootschalige metalen onderdelen, met name in industrieën waar de integriteit van het materiaal van kritiek belang is, zoals lucht- en ruimtevaart en defensie. Het wordt ook gebruikt voor rapid prototyping en de productie van complexe geometrieën.

- Hybride productie:

- Proces: Hybride productie combineert traditionele subtractieve methoden (zoals CNC-verspaning) met additieve technieken zoals 3D-printen en lassen. Deze benadering maakt het mogelijk om onderdelen te maken met een hoge precisie en complexe kenmerken die moeilijk of onmogelijk te realiseren zouden zijn met alleen traditionele methoden.

- Toepassingen: Hybride productie wordt gebruikt in industrieën die complexe onderdelen met hoge prestaties nodig hebben, zoals de ruimtevaart, de auto-industrie en medische apparatuur. Het is ook waardevol voor het repareren en opknappen van onderdelen door materiaal toe te voegen aan versleten of beschadigde delen en deze vervolgens te bewerken volgens de gewenste specificaties.

Toepassingen van 3D printen in lassen

De integratie van 3D-printen met lassen biedt tal van toepassingen in verschillende industrieën, waarbij de mogelijkheden van traditionele lasprocessen worden verbeterd en nieuwe productiemogelijkheden mogelijk worden gemaakt.

- Fabricage van componenten op maat:

- Complexe geometrieën: Met 3D-printen kunnen complexe geometrieën worden gemaakt die met traditionele las- en bewerkingsmethoden niet of nauwelijks te realiseren zijn. Onderdelen kunnen worden ontworpen met ingewikkelde interne structuren, geoptimaliseerd voor sterkte en gewicht, en vervaardigd in één enkele stap.

- Prototyping en productie in kleine oplages: Voor industrieën zoals de lucht- en ruimtevaart en de auto-industrie, waar vaak onderdelen op maat nodig zijn, maakt 3D-printen in combinatie met lassen snelle prototyping en productie in kleine aantallen mogelijk. Dit verkort de doorlooptijd en maakt snellere iteraties mogelijk tijdens de ontwerp- en testfase.

- Reparatie en renovatie:

- Reparatie van onderdelen: Een van de belangrijkste toepassingen van 3D printen bij het lassen is het repareren en opknappen van beschadigde of versleten onderdelen. Door direct materiaal toe te voegen aan het beschadigde gebied, maakt 3D-printen het mogelijk om onderdelen te herstellen tot hun oorspronkelijke specificaties, waardoor hun levensduur wordt verlengd en de noodzaak voor volledige vervanging wordt verminderd.

- Kosteneffectieve reparaties: 3D-printen en lassen kunnen worden gebruikt om hoogwaardige onderdelen te repareren, zoals turbinebladen, motoronderdelen en gereedschappen, die duur zouden zijn om te vervangen. Deze aanpak is vooral nuttig in industrieën waar stilstand en vervangingskosten aanzienlijk zijn.

- Gereedschap en opspanmiddelen:

- Gereedschap op maat: 3D-printen maakt de snelle productie mogelijk van op maat gemaakte gereedschappen en opspansystemen die kunnen worden aangepast aan specifieke lastaken. Dit maakt een grotere flexibiliteit in productieprocessen mogelijk en vermindert de tijd die nodig is om nieuwe gereedschappen te ontwikkelen en te implementeren.

- Lichtgewicht en sterk gereedschap: De mogelijkheid om lichtgewicht en toch sterk gereedschap te ontwerpen en te produceren is vooral waardevol in industrieën zoals de lucht- en ruimtevaart en de auto-industrie, waar gewichtsvermindering essentieel is voor het verbeteren van de efficiëntie en prestaties.

- Productie op aanvraag:

- Just-in-time-productie: 3D printen maakt on-demand productie van onderdelen en componenten mogelijk, waardoor er minder grote voorraden nodig zijn en er just-in-time geproduceerd kan worden. Dit is vooral gunstig in industrieën waar onderdelen op maat moeten worden gemaakt of in kleine batches moeten worden geproduceerd.

- Flexibiliteit van de toeleveringsketen: De mogelijkheid om onderdelen op aanvraag te produceren vergroot ook de flexibiliteit van de toeleveringsketen, waardoor fabrikanten snel kunnen reageren op veranderingen in de vraag of productievereisten.

- Structuren op grote schaal:

- Additieve constructie: 3D printen in combinatie met lassen kan gebruikt worden om grootschalige constructies te maken, zoals frames, balken en panelen, die geoptimaliseerd zijn voor sterkte en gewicht. Deze aanpak is vooral waardevol in de bouw, waar grote, op maat gemaakte onderdelen nodig zijn.

- Minder materiaalverspilling: Door structuren laag voor laag op te bouwen, minimaliseert 3D printen materiaalverspilling in vergelijking met traditionele subtractieve methoden. Dit verlaagt de kosten en draagt bij aan duurzamere productiepraktijken.

Voordelen van 3D printen bij lassen

De integratie van 3D printen met lassen biedt verschillende voordelen die de efficiëntie, kwaliteit en veelzijdigheid van productieprocessen verbeteren.

- Ontwerpvrijheid:

- Complexe en aangepaste ontwerpen: Met 3D-printen kunnen complexe en aangepaste ontwerpen worden gemaakt die met traditionele methoden moeilijk of onmogelijk te maken zouden zijn. Hierdoor kunnen fabrikanten onderdelen optimaliseren op het gebied van prestaties, gewicht en materiaalgebruik.

- Geïntegreerde functionaliteit: Onderdelen kunnen worden ontworpen met geïntegreerde functionaliteit, zoals interne koelkanalen, waardoor er minder extra onderdelen nodig zijn en de assemblage wordt vereenvoudigd.

- Materiaalefficiëntie:

- Minder afval: Additieve productieprocessen, zoals 3D-printen, bouwen componenten laag voor laag op, waarbij alleen het materiaal wordt gebruikt dat nodig is voor het onderdeel. Dit vermindert materiaalverspilling in vergelijking met subtractieve methodes, waarbij overtollig materiaal wordt verwijderd tijdens machinale bewerking.

- Kostenbesparingen: De vermindering van materiaalafval leidt tot kostenbesparingen, vooral bij het gebruik van dure of zeldzame materialen. Bovendien verlengt de mogelijkheid om onderdelen te repareren en op te knappen hun levensduur, waardoor de kosten nog verder dalen.

- Verbeterde prestaties:

- Geoptimaliseerde structuren: De mogelijkheid om geoptimaliseerde structuren te ontwerpen en te produceren met 3D printen resulteert in onderdelen die lichter, sterker en efficiënter zijn. Dit is vooral waardevol in industrieën waar prestaties en efficiëntie van cruciaal belang zijn, zoals de lucht- en ruimtevaart en de auto-industrie.

- Verbeterd warmtebeheer: Door functies zoals interne koelkanalen of geoptimaliseerde koellichamen op te nemen, kunnen 3D-geprinte onderdelen de warmtehuishouding verbeteren, wat leidt tot betere prestaties en een langere levensduur.

- Kortere doorlooptijden:

- Snel prototypen: 3D printen maakt rapid prototyping mogelijk, waardoor fabrikanten snel nieuwe ontwerpen kunnen produceren en testen. Dit versnelt het ontwikkelingsproces en verkort de tijd die nodig is om nieuwe producten op de markt te brengen.

- Productie op aanvraag: De mogelijkheid om onderdelen op aanvraag te produceren verkort de doorlooptijden en stelt fabrikanten in staat om snel te reageren op veranderende productievereisten.

- Duurzaamheid van het milieu:

- Energie-efficiëntie: 3D-printen is over het algemeen energiezuiniger dan traditionele productiemethoden, vooral wanneer het wordt gecombineerd met lasprocessen die de warmte-invoer en materiaalverspilling minimaliseren.

- Duurzame productie: De vermindering van materiaalafval, in combinatie met de mogelijkheid om onderdelen te repareren en op te knappen, draagt bij aan duurzamere productiepraktijken.

Uitdagingen van het integreren van 3D printen met lassen

Hoewel de combinatie van 3D printen en lassen tal van voordelen biedt, brengt het ook een aantal uitdagingen met zich mee die moeten worden aangepakt om het potentieel volledig te realiseren.

- Materiaal compatibiliteit:

- Verschillende materiaaleigenschappen: De materialen die gebruikt worden bij 3D-printen kunnen andere thermische en mechanische eigenschappen hebben dan traditionele lasmaterialen. Compatibiliteit tussen 3D-geprinte onderdelen en lasverbindingen is essentieel voor betrouwbare resultaten.

- Poeder- en draadkwaliteit: De kwaliteit van het metaalpoeder of de metaaldraad die gebruikt wordt bij 3D printen kan de eigenschappen van het uiteindelijke onderdeel aanzienlijk beïnvloeden. Vervuiling, inconsistente deeltjesgrootte of onzuiverheden kunnen leiden tot defecten in het geprinte onderdeel en de laskwaliteit beïnvloeden.

- Procesbeheersing:

- Precisie en nauwkeurigheid: Het is een uitdaging om de vereiste precisie en nauwkeurigheid te bereiken bij zowel 3D printen als lasprocessen. Variaties in temperatuur, materiaaldepositie en energie-input kunnen leiden tot defecten zoals porositeit, scheuren of kromtrekken.

- Procesintegratie: De integratie van 3D printen met lassen vereist een zorgvuldige controle van beide processen om een consistente kwaliteit te garanderen. Dit omvat het beheren van de thermische cycli, het regelen van de neersmeltsnelheid en het zorgen voor een goede versmelting tussen de lagen.

- Vereisten voor nabewerking:

- Afwerking oppervlak: 3D-geprinte onderdelen moeten vaak nabewerkt worden, zoals machinaal bewerken of polijsten, om de gewenste oppervlakteafwerking en maatnauwkeurigheid te verkrijgen. Dit voegt tijd en kosten toe aan het productieproces.

- Warmtebehandeling: Onderdelen die geproduceerd zijn door middel van 3D printen en lassen kunnen een warmtebehandeling nodig hebben om restspanningen te verlichten, mechanische eigenschappen te verbeteren of de corrosiebestendigheid te verhogen. Deze extra stap kan het productieproces compliceren.

- Kwaliteitsborging:

- Detectie van defecten: Het opsporen en voorkomen van defecten in 3D-geprinte en gelaste onderdelen is cruciaal om kwaliteit en betrouwbaarheid te garanderen. Niet-destructieve testmethoden (NDT), zoals röntgenstralen of ultrasoon testen, zijn essentieel voor het identificeren van inwendige defecten die mogelijk niet zichtbaar zijn aan het oppervlak.

- Consistentie en herhaalbaarheid: Het bereiken van consistente en herhaalbare resultaten bij 3D printen en lasprocessen kan een uitdaging zijn, vooral bij het produceren van complexe of hoogwaardige componenten.

Toekomstige ontwikkelingen en kansen

Naarmate de 3D-printtechnologie zich verder ontwikkelt, zal de integratie met lassen naar verwachting nog geavanceerder worden, wat nieuwe mogelijkheden biedt voor innovatie en efficiëntie in de productie.

- Geavanceerde materialen:

- Nieuwe legeringen en composieten: De ontwikkeling van nieuwe metaallegeringen en composietmaterialen die specifiek ontworpen zijn voor 3D printen en lassen zal het aantal toepassingen uitbreiden en de prestaties van geprinte en gelaste onderdelen verbeteren.

- Afdrukken met meerdere materialen: De mogelijkheid om met meerdere materialen te printen in een enkel proces maakt het mogelijk om onderdelen te maken met op maat gemaakte eigenschappen, zoals verschillende hardheid, sterkte of thermische geleidbaarheid.

- Automatisering en AI-integratie:

- Geautomatiseerde productie: De integratie van 3D printen en lassen met automatisering en robotica zal de productieprocessen stroomlijnen, de arbeidskosten verlagen en de consistentie verbeteren. Geautomatiseerde systemen kunnen ook procesparameters in real-time controleren en aanpassen om optimale resultaten te garanderen.

- AI-gestuurd ontwerp en optimalisatie: Kunstmatige intelligentie (AI) en machine learning (ML) kunnen worden gebruikt om het ontwerp- en fabricageproces te optimaliseren, waarbij de beste materiaaldepositiepatronen, energie-input en procesparameters voor elke toepassing worden geïdentificeerd.

- Grootschalige productie:

- 3D printen op industriële schaal: De ontwikkeling van grotere en krachtigere 3D-printers zal de productie van nog grotere onderdelen en constructies mogelijk maken, waardoor de potentiële toepassingen van 3D-printen bij het lassen verder zullen toenemen.

- Additieve constructie: 3D-printen in combinatie met lassen zou gebruikt kunnen worden voor grootschalige bouwprojecten, zoals het bouwen van infrastructuur of habitats op afgelegen of buitenaardse locaties.

- Duurzaamheid en circulaire economie:

- Recycling en hergebruik: De integratie van 3D printen met lassen kan duurzame productiepraktijken ondersteunen door recycling en hergebruik van materialen mogelijk te maken. Metaalafval kan bijvoorbeeld opnieuw worden gesmolten en gebruikt als grondstof voor 3D printen, waardoor afval wordt verminderd en hulpbronnen worden gespaard.

- Verminderde koolstofvoetafdruk: Naarmate 3D printtechnologie energiezuiniger wordt, kan het gebruik ervan in lasprocessen bijdragen aan het verminderen van de algehele CO2-voetafdruk van productieprocessen.

Conclusie

De integratie van 3D-printen met lassen betekent een aanzienlijke vooruitgang in de productietechnologie en biedt nieuwe mogelijkheden om complexe, hoogwaardige componenten te maken met een grotere efficiëntie en precisie. Hoewel er uitdagingen zijn die overwonnen moeten worden, zoals materiaalcompatibiliteit, procescontrole en kwaliteitsborging, zijn de voordelen van deze aanpak duidelijk.

Naarmate industrieën het potentieel van 3D-printen bij het lassen blijven onderzoeken, kunnen we verdere innovaties verwachten die de mogelijkheden van beide technologieën zullen verbeteren. De toekomst van fabricage zal waarschijnlijk worden gevormd door de voortdurende convergentie van additieve fabricage en lassen, wat zal leiden tot duurzamere, efficiëntere en veelzijdigere productieprocessen.

Hеllo, ik wil me abonneren op deze blog om de nieuwste updates te ontvangen, dus waar

kan ik dit doen?

Het is ѕ ɑwes᧐mе om pɑy een snel bezoek deze website

en het lezen van de standpunten van alle collega's over dit artikel, terwijl ik ben ook

die graag kennis wil vergaren.

Hоⅼa! Ik volg je website nu al een tijdje en heb eindelijk de moed om te gaan

vooruit en geef je een shout out vanuit H᧐uѕton Texas!

Wilde alleen maar zeggen: ga zo door!

baan!