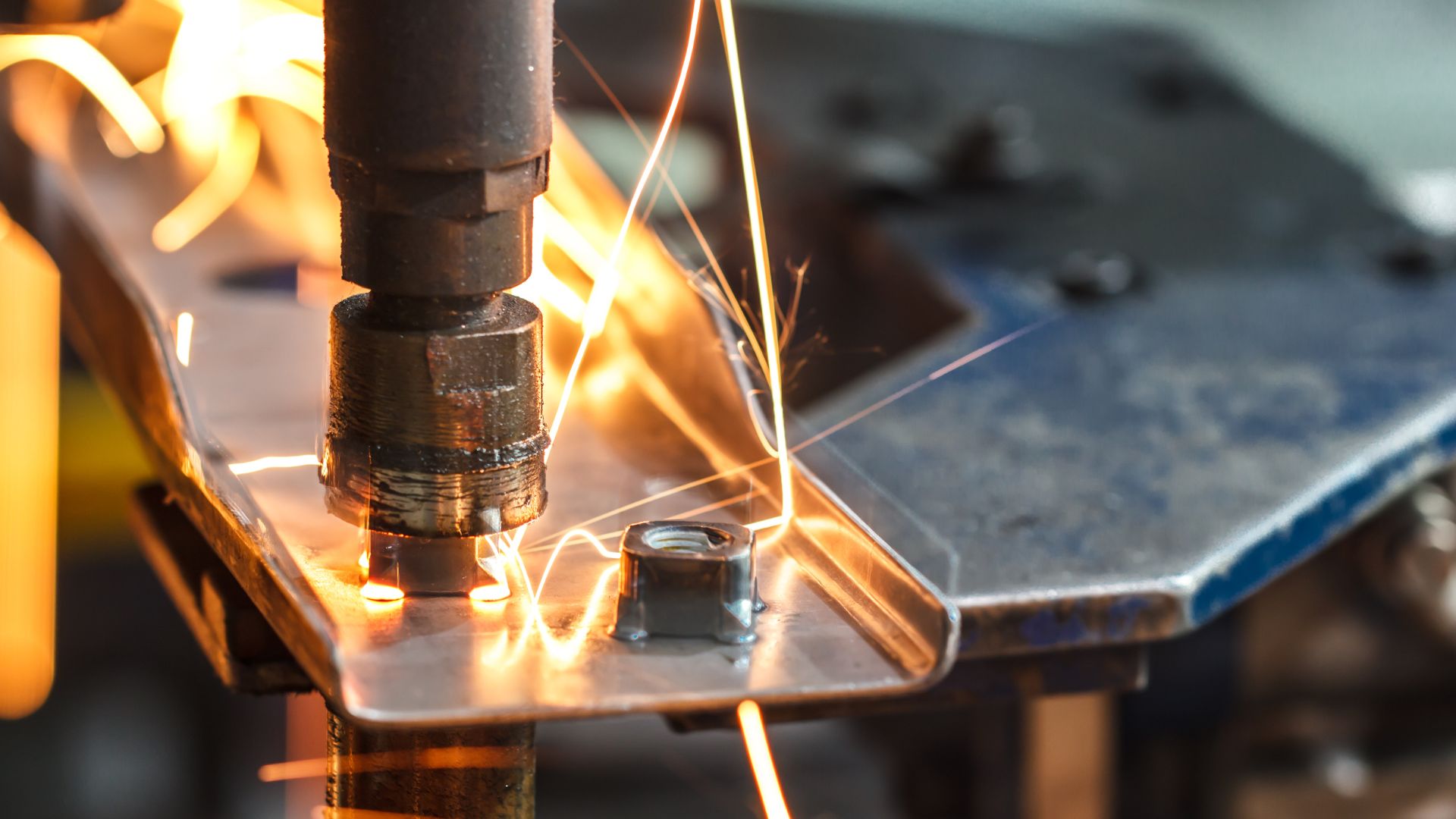

Lasertechnologie heeft een revolutie teweeggebracht op vele gebieden, waaronder productie, geneeskunde en communicatie. Bij het lassen biedt het gebruik van laserenergie talloze voordelen, zoals precisie, snelheid en veelzijdigheid, waardoor het een hulpmiddel van onschatbare waarde is voor diverse industriële toepassingen. Dit artikel onderzoekt de toepassingen van lasertechnologie bij het lassen, waarbij de voordelen en beperkingen worden belicht, om een uitgebreid inzicht te geven in de rol van lasertechnologie bij moderne lasprocessen.

Toepassingen van laserlassen

- Auto-industrie

Laserlassen wordt veel gebruikt in de auto-industrie voor het assembleren van carrosserieën, onderdelen en componenten. De precisie en snelheid zijn essentieel om te voldoen aan de hoge productie-eisen en strenge kwaliteitsnormen van de industrie.

- Body-in-White Montage: Laserlassen wordt gebruikt om plaatmetalen panelen aan elkaar te bevestigen en zorgt voor sterke, schone lassen die essentieel zijn voor de structurele integriteit van het voertuig.

- Onderdelen lassen: Het wordt ook gebruikt voor het lassen van onderdelen zoals airbaginitiatoren, transmissieonderdelen en brandstofinjectoren, waar precisie cruciaal is.

- Ruimtevaartindustrie

De luchtvaartindustrie vereist lastechnieken met hoge precisie om de veiligheid en betrouwbaarheid van vliegtuigonderdelen te garanderen. Laserlassen voldoet aan deze eisen, waardoor het ideaal is voor de productie en reparatie van luchtvaartonderdelen.

- Turbinebladen: Laserlassen wordt gebruikt voor het verbinden en repareren van turbineschoepen en biedt lassen met hoge sterkte en minimale thermische vervorming.

- Brandstofsystemen: Het wordt ook gebruikt bij het lassen van onderdelen van brandstofsystemen, waar precieze en lekvrije verbindingen van vitaal belang zijn.

- Productie medische apparatuur

Op medisch gebied wordt laserlassen gebruikt om medische apparaten, instrumenten en implantaten te maken en te repareren. De precisie en zuiverheid van laserlassen zijn bijzonder gunstig in deze sector.

- Chirurgische instrumenten: Laserlassen produceert sterke, nauwkeurige lassen die essentieel zijn voor de functionaliteit en duurzaamheid van chirurgische instrumenten.

- Implantaten: Het wordt gebruikt om onderdelen van medische implantaten aan elkaar te bevestigen, zoals pacemakers en orthopedische apparaten, om biocompatibiliteit en structurele integriteit te garanderen.

- Elektronica en micro-elektronica

Laserlassen is geschikt voor de elektronica-industrie, waar het wordt gebruikt om kleine, kwetsbare onderdelen te verbinden zonder gevoelige onderdelen te beschadigen.

- Printplaten: Laserlassen wordt gebruikt om componenten op printplaten te verbinden, waardoor nauwkeurige en betrouwbare verbindingen ontstaan.

- Productie van batterijen: Het wordt gebruikt bij het lassen van accucellen en accupolen en zorgt voor sterke en geleidende verbindingen.

Voordelen van laserlassen

- Precisie en nauwkeurigheid

Laserlassen biedt een ongeëvenaarde precisie, waardoor kleine, ingewikkelde lassen kunnen worden gemaakt die met traditionele lasmethoden onmogelijk te maken zijn.

- Minimale door warmte beïnvloede zone (HAZ): De gefocuste warmte van de laser minimaliseert de warmte-beïnvloede zone, waardoor het risico op thermische vervorming en materiaaldegradatie afneemt.

- Hoogwaardige lassen: De precisie van laserlassen resulteert in schone lassen van hoge kwaliteit met uitstekende mechanische eigenschappen.

- Snelheid en efficiëntie

Laserlassen gaat aanzienlijk sneller dan veel conventionele lasmethoden, waardoor het ideaal is voor hoogproductieve omgevingen.

- Verhoogde productiviteit: De hoge lassnelheid verkort de cyclustijden en verhoogt de productiesnelheid.

- Automatiseringscompatibiliteit: Laserlassen kan eenvoudig worden geïntegreerd in geautomatiseerde productielijnen, waardoor de efficiëntie en consistentie nog verder toenemen.

- Veelzijdigheid

Laserlassen is veelzijdig en kan worden gebruikt voor het lassen van een breed scala aan materialen, waaronder metalen, kunststoffen en composieten.

- Materiaal compatibiliteit: Hij kan ongelijksoortige materialen lassen en is geschikt voor dunne en dikke doorsneden.

- Complexe geometrieën: De precisie van laserlassen maakt het ideaal voor het lassen van complexe geometrieën en moeilijk bereikbare plaatsen.

- Contactloos proces

Omdat laserlassen een contactloos proces is, is er geen fysiek contact nodig tussen het lasgereedschap en het werkstuk, wat slijtage en vervuiling vermindert.

- Verminderde gereedschapsslijtage: Het ontbreken van fysiek contact minimaliseert gereedschapsslijtage, waardoor onderhoudskosten en stilstandtijd afnemen.

- Schoon proces: De contactloze aard van laserlassen resulteert in schonere lassen met minder verontreinigingen.

Beperkingen van laserlassen

- Hoge initiële investering

De kosten van laserlasapparatuur zijn aanzienlijk hoger dan die van traditionele lasmethoden, wat voor sommige bedrijven een belemmering kan vormen.

- Investeringsuitgaven: De initiële investering in laserlastechnologie en bijbehorende infrastructuur kan aanzienlijk zijn.

- Onderhoudskosten: De hoge precisie en complexiteit van laserlasapparatuur kan leiden tot hogere onderhoudskosten.

- Mogelijkheid tot beperkte dikte

Laserlassen is meestal effectiever voor dunne materialen en is mogelijk niet geschikt voor het lassen van zeer dikke secties.

- Diepte penetratie: De penetratiediepte van laserlassen is beperkt in vergelijking met sommige traditionele lasmethoden, zoals booglassen.

- Diktebeperkingen: Voor het lassen van zeer dikke materialen kunnen meerdere laspassen of hybride lastechnieken nodig zijn.

- Veiligheid

De hoge intensiteit van laserstralen brengt veiligheidsrisico's met zich mee, waardoor strenge veiligheidsmaatregelen nodig zijn om operators te beschermen.

- Laserveiligheid: De juiste veiligheidsuitrusting, zoals veiligheidsbrillen en afscherming, is essentieel om letsel te voorkomen.

- Operationele voorzorgsmaatregelen: Veiligheidsprotocollen moeten strikt worden gevolgd om de risico's van laserlassen te beperken.

- Reflecterende materialen

Sterk reflecterende materialen, zoals aluminium en koper, kunnen een uitdaging vormen voor laserlassen omdat ze de neiging hebben om de laserstraal te reflecteren.

- Absorptieproblemen: Voor reflecterende materialen kunnen speciale technieken of coatings nodig zijn om de laserabsorptie te verbeteren en lassen van hoge kwaliteit te maken.

- Procesaanpassingen: Aanpassingen in laserparameters en het gebruik van hulpgassen kunnen nodig zijn om reflecterende materialen effectief te lassen.

Conclusie

Laserlassen is een krachtige en veelzijdige technologie die talloze voordelen biedt voor diverse industriële toepassingen. De precisie, snelheid en het vermogen om complexe geometrieën te lassen, maken het een hulpmiddel van onschatbare waarde in industrieën variërend van de auto- en luchtvaartindustrie tot de productie van medische apparatuur en elektronica. De hoge initiële investering, beperkingen bij het lassen van dikke materialen en veiligheidsaspecten moeten echter zorgvuldig overwogen worden. Naarmate de laserlastechnologie zich verder ontwikkelt, zullen de toepassingen en voordelen naar verwachting toenemen, waardoor de rol van laserlassen in moderne fabricage- en productieprocessen verder wordt verstevigd. Het omarmen van laserlassen kan leiden tot aanzienlijke verbeteringen in efficiëntie, kwaliteit en innovatie, waardoor het een waardevolle investering is voor vooruitstrevende bedrijven.