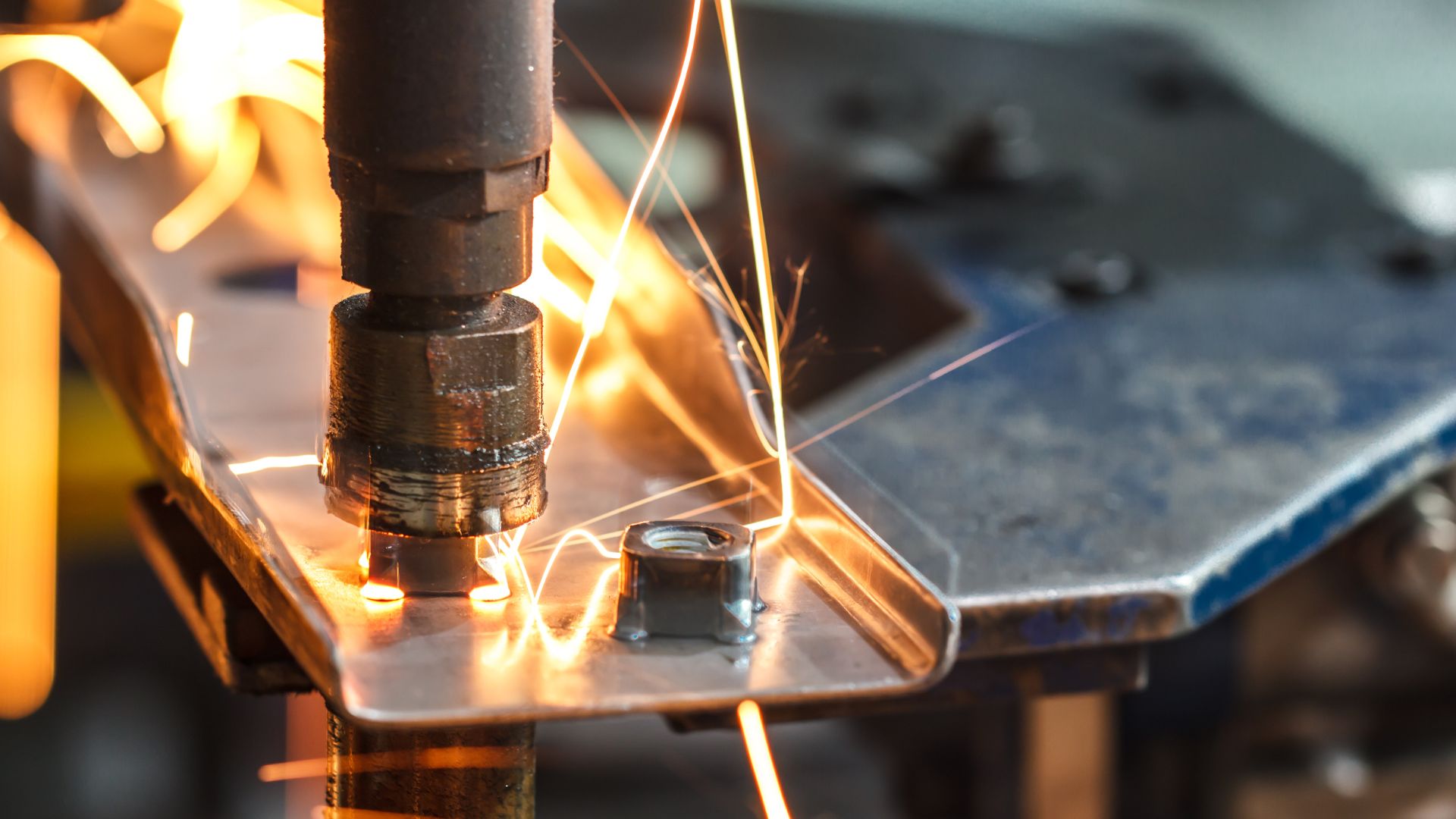

Technologia laserowa zrewolucjonizowała wiele dziedzin, w tym produkcję, medycynę i komunikację. W spawalnictwie wykorzystanie energii lasera oferuje liczne korzyści, takie jak precyzja, szybkość i wszechstronność, co czyni go nieocenionym narzędziem do różnych zastosowań przemysłowych. Niniejszy artykuł przedstawia zastosowania technologii laserowej w spawalnictwie, podkreślając jej zalety i ograniczenia, aby zapewnić kompleksowe zrozumienie jej roli w nowoczesnych procesach spawalniczych.

Zastosowania spawania laserowego

- Przemysł motoryzacyjny

Spawanie laserowe jest szeroko stosowane w przemyśle motoryzacyjnym do montażu karoserii, komponentów i części. Jego precyzja i szybkość mają kluczowe znaczenie dla spełnienia wysokich wymagań produkcyjnych i rygorystycznych standardów jakości w branży.

- Zespół Body-in-White: Spawanie laserowe służy do łączenia paneli blaszanych, zapewniając mocne, czyste spoiny, które są niezbędne dla integralności strukturalnej pojazdu.

- Spawanie komponentów: Jest również stosowany do spawania elementów takich jak inicjatory poduszek powietrznych, części przekładni i wtryskiwacze paliwa, gdzie precyzja ma kluczowe znaczenie.

- Przemysł lotniczy

Przemysł lotniczy wymaga precyzyjnych technik spawania, aby zapewnić bezpieczeństwo i niezawodność komponentów samolotów. Spawanie laserowe spełnia te wymagania, dzięki czemu idealnie nadaje się do produkcji i naprawy części lotniczych.

- Łopatki turbiny: Spawanie laserowe jest wykorzystywane do łączenia i naprawy łopatek turbin, oferując spoiny o wysokiej wytrzymałości i minimalnych odkształceniach termicznych.

- Układy paliwowe: Jest również stosowany do spawania elementów układu paliwowego, gdzie precyzja i szczelność połączeń mają kluczowe znaczenie.

- Produkcja urządzeń medycznych

W branży medycznej spawanie laserowe jest wykorzystywane do produkcji i naprawy urządzeń medycznych, instrumentów i implantów. Precyzja i czystość spoin laserowych są szczególnie korzystne w tym sektorze.

- Narzędzia chirurgiczne: Spawanie laserowe tworzy mocne, precyzyjne spoiny, które są niezbędne dla funkcjonalności i trwałości narzędzi chirurgicznych.

- Implanty: Służy do łączenia elementów implantów medycznych, takich jak rozruszniki serca i urządzenia ortopedyczne, zapewniając biokompatybilność i integralność strukturalną.

- Elektronika i mikroelektronika

Spawanie laserowe jest odpowiednie dla przemysłu elektronicznego, gdzie jest używane do łączenia małych, delikatnych komponentów bez uszkadzania wrażliwych części.

- Płytki drukowane: Spawanie laserowe służy do łączenia elementów na płytkach drukowanych, zapewniając precyzyjne i niezawodne połączenia.

- Produkcja akumulatorów: Jest stosowany do spawania ogniw i zacisków akumulatorów, zapewniając mocne i przewodzące połączenia.

Zalety spawania laserowego

- Precyzja i dokładność

Spawanie laserowe oferuje niezrównaną precyzję, umożliwiając tworzenie małych, skomplikowanych spoin, które są niemożliwe do osiągnięcia przy użyciu tradycyjnych metod spawania.

- Minimalna strefa wpływu ciepła (HAZ): Skupione ciepło lasera minimalizuje strefę wpływu ciepła, zmniejszając ryzyko odkształceń termicznych i degradacji materiału.

- Wysokiej jakości spoiny: Precyzja spawania laserowego pozwala uzyskać czyste, wysokiej jakości spoiny o doskonałych właściwościach mechanicznych.

- Szybkość i wydajność

Spawanie laserowe jest znacznie szybsze niż wiele konwencjonalnych metod spawania, dzięki czemu idealnie nadaje się do środowisk o wysokiej produkcji.

- Zwiększona produktywność: Wysoka prędkość spawania skraca czas cyklu i zwiększa wydajność produkcji.

- Kompatybilność z automatyką: Spawanie laserowe można łatwo zintegrować ze zautomatyzowanymi liniami produkcyjnymi, co dodatkowo zwiększa wydajność i spójność.

- Wszechstronność

Spawanie laserowe jest wszechstronne i może być stosowane do spawania szerokiej gamy materiałów, w tym metali, tworzyw sztucznych i kompozytów.

- Kompatybilność materiałowa: Może spawać różne materiały i nadaje się do cienkich i grubych przekrojów.

- Złożone geometrie: Precyzja spawania laserowego sprawia, że jest ono idealne do spawania skomplikowanych geometrii i trudno dostępnych miejsc.

- Proces bezkontaktowy

Jako proces bezkontaktowy, spawanie laserowe nie wymaga fizycznego kontaktu między narzędziem spawalniczym a obrabianym przedmiotem, co zmniejsza zużycie i zanieczyszczenie.

- Mniejsze zużycie narzędzi: Brak fizycznego kontaktu minimalizuje zużycie narzędzia, zmniejszając koszty konserwacji i przestoje.

- Czysty proces: Bezdotykowy charakter spawania laserowego zapewnia czystsze spoiny z mniejszą ilością zanieczyszczeń.

Ograniczenia spawania laserowego

- Wysoka inwestycja początkowa

Koszt sprzętu do spawania laserowego jest znacznie wyższy niż tradycyjnych metod spawania, co może stanowić barierę dla niektórych firm.

- Wydatki kapitałowe: Początkowa inwestycja w technologię spawania laserowego i związaną z nią infrastrukturę może być znaczna.

- Koszty utrzymania: Wysoka precyzja i złożoność sprzętu do spawania laserowego może prowadzić do wyższych kosztów konserwacji.

- Ograniczona grubość

Spawanie laserowe jest zazwyczaj bardziej skuteczne w przypadku cienkich materiałów i może nie być odpowiednie do spawania bardzo grubych sekcji.

- Głębokość penetracji: Głębokość penetracji spawania laserowego jest ograniczona w porównaniu z niektórymi tradycyjnymi metodami spawania, takimi jak spawanie łukowe.

- Ograniczenia grubości: Spawanie bardzo grubych materiałów może wymagać spawania wielościegowego lub spawania hybrydowego.

- Obawy dotyczące bezpieczeństwa

Wysoka intensywność wiązek laserowych stwarza zagrożenie dla bezpieczeństwa, wymagając rygorystycznych środków bezpieczeństwa w celu ochrony operatorów.

- Bezpieczeństwo lasera: Odpowiedni sprzęt ochronny, taki jak okulary ochronne i osłony, jest niezbędny do zapobiegania urazom.

- Środki ostrożności podczas pracy: Protokoły bezpieczeństwa muszą być ściśle przestrzegane w celu ograniczenia ryzyka związanego ze spawaniem laserowym.

- Materiały odblaskowe

Materiały o wysokim współczynniku odbicia, takie jak aluminium i miedź, mogą stanowić wyzwanie dla spawania laserowego ze względu na ich tendencję do odbijania wiązki laserowej.

- Problemy z absorpcją: Materiały odblaskowe mogą wymagać specjalnych technik lub powłok w celu poprawy absorpcji lasera i uzyskania wysokiej jakości spoin.

- Korekty procesu: W celu skutecznego spawania materiałów odblaskowych konieczne może być dostosowanie parametrów lasera i użycie gazów pomocniczych.

Wnioski

Spawanie laserowe to potężna i wszechstronna technologia, która oferuje wiele korzyści w różnych zastosowaniach przemysłowych. Precyzja, szybkość i zdolność do spawania złożonych geometrii sprawiają, że jest to nieocenione narzędzie w branżach od motoryzacyjnej i lotniczej po produkcję urządzeń medycznych i elektronikę. Należy jednak dokładnie rozważyć wysokie początkowe nakłady inwestycyjne, ograniczenia w spawaniu grubych materiałów oraz kwestie bezpieczeństwa. Wraz z postępem technologii spawania laserowego oczekuje się, że jej zastosowania i korzyści będą się rozszerzać, jeszcze bardziej umacniając jej rolę w nowoczesnych procesach produkcyjnych. Zastosowanie spawania laserowego może prowadzić do znacznej poprawy wydajności, jakości i innowacyjności, co sprawia, że jest to opłacalna inwestycja dla firm myślących przyszłościowo.